DHI kurulu yüzey işleme teknolojisi karbon serisi doğrudan kaplama

1. karbon serisi doğrudan kaplama tarihi

Karbon serisi doğrudan kaplama işlemi, 35 yıldır devre kartı endüstrisinde yaygın olarak kullanılmaktadır. Endüstride yaygın olarak kullanılan süreçler arasında kara delikler, tutulmalar ve gölgeler bulunur. Orijinal kara delik doğrudan kaplama teknolojisi 1984 yılında patentlendi ve bir FR-4 açık delik panel kaplama işlemi olarak ticari olarak başarılı oldu.

Kara delik, kimyasal bakır lavabo gibi bir redoks işlemi değil, bir kaplama işlemi olduğundan, teknoloji farklı dielektrik malzemelerin yüzey aktivitesine duyarlı değildir ve metalleştirmesi zor olan malzemeleri işleyebilir. Bu nedenle, bu işlem poliimid filmlerde esnek devrelerde, yüksek performanslı veya politetrafloroetilen (PTFE) gibi özel malzemelerde yaygın olarak kullanılmaktadır. Karbon ve grafitin doğrudan kaplama teknolojisi, havacılık ve askeri havacılık uygulamaları için onaylanmıştır ve IPC-6012D spesifikasyonunun 3.2.6.1 bölümünün gereksinimlerini karşılar.

2. Devre kartı geliştirme

Baskılı devre kartı tasarımına duyulan ihtiyaçla birlikte, doğrudan elektro kaplama işlemleri son birkaç yılda gelişmeye devam etti. Kurşun bileşenlerden yüzey montaj bileşenlerine kadar minyatürleştirme sürücüsü sayesinde PCB tasarımı, daha fazla pimli mikro bileşenlere uyum sağlayacak şekilde gelişti, bu da artan PCB katmanları, daha kalın devre kartları ve açık delikler ile sonuçlandı. Çap daha küçüktür. Yüksek en boy oranının getirdiği zorlukların üstesinden gelmek için, üretim hattının teknik özellikleri, gözenekleri hızla ıslatmak ve hava kabarcıklarını gidermek için ultrasonik dalgaların kullanılması gibi çözelti transferinin ve mikro gözeneklerin değişiminin iyileştirilmesini içermelidir. kalın devreleri etkin bir şekilde kurutmak için hava bıçağını ve kurutucuyu geliştirme yeteneği. Tahtada küçük delikler.

O zamandan beri, PCB tasarımcıları bir sonraki aşamaya girdiler: kör delik açlığı, pim sayısı ve bilye ızgarasının yoğunluğu, delme ve kablolama için mevcut tahta yüzeyini aştı. 1,27 mm ila 1,00 mm bilyeli ızgara dizisi paketleri (BGA) ve 0,80 mm ila 0,64 mm yonga ölçek paketleri (CSP) ızgarası ile mikro kör delikler, tasarımcılar için HDI teknolojisinin zorluklarının üstesinden gelmek için bir silah haline geldi.

1997'de, özellikli telefonlar seri üretim için 1 + N + 1 tasarımını kullanmaya başladı; bu, katman çekirdeği üzerindeki kaplamada mikro kör deliklere sahip bir tasarımdır. Cep telefonu satışlarının artmasıyla, ön aşındırma pencereleri ve CO2 lazerleri, UV, UV-YAG lazer ve mikro kör delikler oluşturmak için kombine UV-CO2 lazer. Mikro-kör yollar, tasarımcıların kör yolların altından yönlendirme yapmalarına izin verir, böylece katman sayısını artırmadan daha fazla pim ızgarasını yeniden dağıtabilirler. HDI şu anda üç platformda yaygın olarak kullanılmaktadır: minyatür ürünler, yüksek kaliteli ambalajlar ve yüksek performanslı elektronik ürünler. Cep telefonu tasarımında minyatürleştirme şu anda en verimli uygulama.

3. Doğrudan kaplama

Kara delikler gibi doğrudan kaplama sistemleri, kör deliklerin ve HDI mikro kanalların metalleşme zorluklarını karşılamak için teknik engellerin üstesinden gelmelidir. Kör deliğin boyutu küçültüldüğünde, kör deliğin altındaki karbon parçacıklarının çıkarılmasının zorluğu artar, ancak kör deliğin tabanının temizliği güvenilirliği etkileyen önemli bir faktördür; bu nedenle, yeni temizleyiciler ve mikro aşındırma ajanlarının geliştirilmesi körlüğü iyileştirmektir. Deliğin tabanı nasıl temizlenir.

Ek olarak, teori ve pratik deneyime dayalı olarak, mikro-erozyon bölümünün nozül tasarımı, püskürtme-ıslatma-püskürtme konfigürasyonunun bir kombinasyonu olacak şekilde değiştirildi. Uygulamanın etkili bir tasarım olduğu kanıtlanmıştır. Nozül ile devre kartının yüzeyi arasındaki mesafe azaltılır, nozüller arasındaki mesafe azaltılır ve devre kartı üzerindeki püskürtme darbe kuvveti arttırılır. Ayrıntıları kavrayan yeni nozul tasarımı, delikler ve kör delikler aracılığıyla yüksek en boy oranını etkili bir şekilde idare edebilir.

Yeni nesil akıllı telefonların geliştirilmesiyle, üreticiler açık delikleri ortadan kaldırmak için herhangi bir yığılmış kör delik tasarımı katmanını kullanmaya başladılar, bu da hat genişliği ve hat aralığı 60μm'den 40μm'ye düşürüldükçe devre üretimi olan bir trendi tetikledi. levhalar İşlemde kullanılan orijinal bakır folyo kalınlığı sürekli olarak 18 μm'den 12 m'ye 9 m'ye düşürülür. Ve herhangi bir katman devre kartının üst üste bindirilmiş her katmanı bir kez metalize ve elektroliz edilmelidir, bu da ıslak işlemin kapasite talebini büyük ölçüde artırır.

akıllı telefonlar aynı zamanda esnek ve sert esnek devrelerin ana kullanıcılarıdır. Geleneksel kimyasal bakır kaplama işlemiyle karşılaştırıldığında, herhangi bir katman, esnek devre kartı (FPC) ve sert esnek devre kartı üretiminde doğrudan kaplama uygulaması önemli ölçüde artmıştır, çünkü bu işlem geleneksel kimyasal bakır işlemiyle karşılaştırılmıştır.Düşük maliyet , daha az su kullanımı, daha az atık su üretimi

4.PCB'nin gittikçe daralan çizgi genişliği / satır aralığı gereksinimleri, aşındırma derinliğinin sıkı kontrolünü gerektirir

Şimdi, en yeni nesil akıllı telefonlar ve gelişmiş paketleme, yavaş yavaş alternatif yarı katkı yöntemini (mSAP) benimsiyor. mSAP, 30/30 mikron çizgi genişliği ve aralık tasarımı elde etmek için 3μm ultra ince folyo kullanır. Ultra ince bakır folyo kullanılan üretim sürecinde, her işlemde mikro aşındırma oluklarının ısırık korozyonu miktarını hassas bir şekilde kontrol etmek gerekir. Özellikle geleneksel kimyasal bakır daldırma ve doğrudan kaplama prosesleri için, yüzey bakır folyosunun ısırık korozyonu miktarı çok doğru kontrol edilmelidir

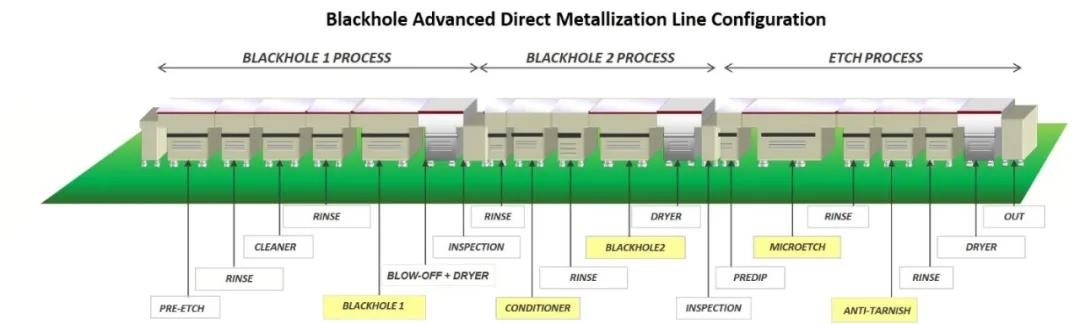

5. Ekipman konfigürasyonundaki gelişmeler

Doğrudan kaplama sürecini mSAP süreciyle eşleşecek şekilde optimize etmek için, tam üretime geçmeden önce deneysel hat üzerinde birkaç farklı ekipman tasarımı kademeli olarak test edildi. Test sonuçları, iyi ekipman tasarımı sayesinde, geniş bir çalışma aralığı altında tek tip bir iletken karbon kaplamanın sağlanabileceğini göstermektedir.

Örneğin, karbon serisinin doğrudan kaplama işleminde, karbon kaplamayı daha homojen hale getirmek için patentli bir silindir konfigürasyonu kullanılır. Ve üretim panosunun yüzeyindeki karbon birikimi miktarını azaltın, karbon süspansiyon miktarını azaltın ve aynı zamanda kör deliklerin köşelerinde veya açık deliklerde aşırı kalın karbon tabakasını önleyin.

Mikro aşındırma sonrası tankın ekipman özellikleri de yeniden tasarlandı. Kör deliğin tabanının% 100 tamamen temiz olup olmadığı, üreticinin en çok endişe duyduğu kalite sorunudur. Kör deliğin dibinde karbon kalıntısı varsa elektrik testi sırasında testi geçebilir, ancak iletimin enine kesit alanı azaldığı için bağlama kuvveti de azalır ve yokluğundan dolayı kırılma ile sonuçlanır. montaj sırasında ısıl gerilme Arıza sorunu. Kör deliğin çapı geleneksel 100 mikrondan 150 mikrona, 80 mikrondan 60 mikrona düşürüldüğünden, mikro aşındırma oluğunun ekipman özelliklerinin yükseltilmesi ürün güvenilirliği açısından kritik önem taşır.

Kör deliğin altındaki karbon kalıntısını tamamen gidermek için işlem kapasitesini geliştirmek için mikro aşındırma tankının ekipman özelliklerini değiştirmek için test ve araştırma yoluyla, seri üretim hatlarına uygulanmıştır. İlk büyük iyileştirme, ısırma miktarının daha hassas kontrolünü sağlamak için çift dağlama oluklarının kullanımını içerir. İlk aşamada bakır yüzeyindeki karbonun çoğu uzaklaştırılır ve ikinci aşamada karbon parçacıklarının seri üretim panosuna geri dönmesini engellemek için taze ve temiz mikro-aşındırma solüsyonu kullanılır. İkinci aşamada, bakır teli azaltma teknolojisi de devre kartının yüzeyindeki mikro aşındırmanın tek biçimliliğini büyük ölçüde iyileştirmek için benimsenmiştir.

Devre kartı yüzeyindeki ısırma miktarının değişkenliğini azaltmak, kör deliğin altındaki toplam dağlama miktarının doğru bir şekilde kontrol edilmesine yardımcı olur. Isırık miktarının değişkenliği, kimyasal konsantrasyon, nozül tasarımı ve püskürtme basıncı parametreleri tarafından sıkı bir şekilde kontrol edilir.

6. Kimyasal iyileştirme

Kimyasal iyileştirme açısından, ısırık korozyonunu kontrol etme yeteneği göz önünde bulundurularak, geleneksel gözenek temizleme maddeleri ve mikro aşındırma iksirleri test edildi ve değiştirildi. Temizlik maddesindeki organik katkı maddeleri seçici olarak yalnızca bakır yüzeyde birikir ve reçine malzemesi üzerinde birikmez. Bu nedenle, karbon parçacıkları yalnızca bu özel organik kaplama üzerinde birikecektir. Devre kartı mikro aşındırma oluğuna girdiğinde, organik kaplama asidik sıvıda yüksek çözünürlüğe sahiptir. Bu nedenle, organik kaplama mikro-aşındırma oluğundaki asit tarafından çıkarılır ve aynı zamanda karbon partiküllerinin altındaki bakır yüzey, aynı taraftaki karbon partiküllerini uzaklaştırmayı hızlandırabilen yan oyulur.

Diğer bir iyileştirme projesi, iki bileşenli mikro-aşındırma kullanımının karbon parçacıklarını temizleme ve bakır folyo yüzeyinin mikro pürüzlülüğünü azaltma yeteneğini geliştirebilmesidir. Bakır yüzeyin pürüzlülüğünün kuru film yapışmasına elverişli olmasına izin verin. Test sonuçları, kör deliğin nispeten pürüzsüz tabanının, kör deliğin altındaki kaplamanın güvenilirliğini artırmaya yardımcı olduğunu göstermektedir. Optimize edilmiş karbon serisi doğrudan kaplama işleminden sonra, kör deliğin altındaki bakır folyo tamamen temizlendi, bu da elektrolizle kaplanmış bakırın en iyi kaplama yapışmasını sağlamak için bakır folyo üzerindeki bakır kafes üzerinde büyümeye devam etmesine izin verebilir.

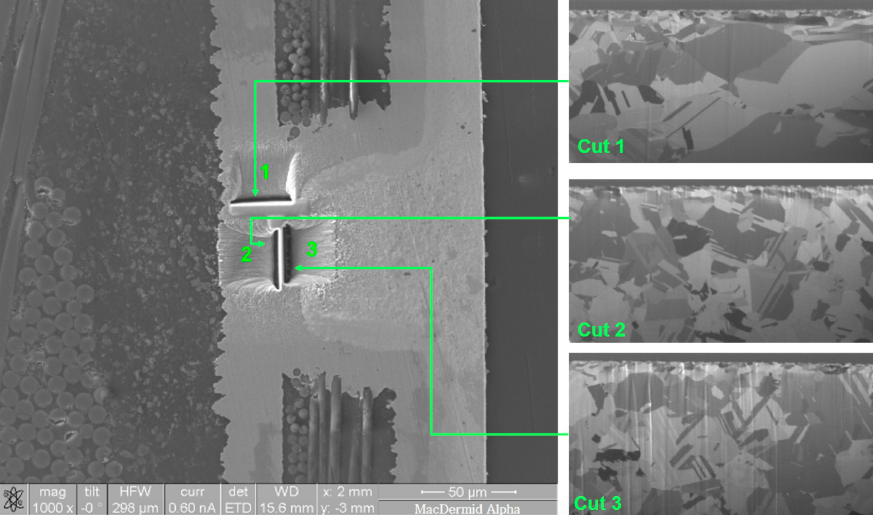

Önemli proses tanklarının kombinasyonu ve kimyasallardaki belirli iyileştirmeler, ultra ince bakır folyo kullanılarak üretime uygun gelişmiş bir HDI / mSAP prosesi oluşturur. Bakır-bakır doğrudan birleştirmenin tek bir arabirimi aracılığıyla, kör deliklerin güvenilirliğini artıran sürekli bir metal kafes oluşturulur. Mikro aşındırma oluğunun işlenmesi, kör deliğin altındaki bakır folyonun ideal mikro pürüzlülüğünün, bir delik doldurma elektrolitik bakır substrat olarak kullanılmasına izin verir. Bu, bakır folyonun kafesi boyunca kör deliğin dibinde elektrolizle kaplanmış bakır kafesinin sürekli büyümesini teşvik eder. Normal yüksek sıcaklıkta ısıl işlemden sonra, bakır taneleri bir kafes şeklinde düzenlenir ve tam bir kesintisiz metal kafes oluşturur.

İnce dilimler oluşturmak için FIB kesme örneklerinin gözlem ve analizi, arayüz çizgilerinin tane boyutu ve yapısı bakımından tekdüze olduğunu göstermektedir (Şekil 5). Termal şok veya termal döngüden sonra, kör deliğin dibindeki bakır folyo ile elektrolizle kaplanmış bakır arasındaki sınır zordur. oksidasyon veya kirlilik olarak.

Elektrolizle kaplanmış bakır katman ile hedef ped arasındaki arayüzün odaklanmış iyon ışını (FIB) görüntülemesi, önde gelen doğrudan elektro kaplama teknolojisi, güçlü bakır-bakır bağının termal stres altında iyi performans göstermesini sağlar.

"Kara delikler" gibi doğrudan elektrokaplama üretim hatları şu anda 3 mikron ultra ince bakır folyodan alternatif yarı katkı maddesinin (mSAP) seri üretim sürecinde kullanılmaktadır. Bu sistemler, seri üretimde mikro aşındırma miktarını hassas bir şekilde kontrol eden ilgili ekipmanları kullanır. Bu ekipmanla üretilen 12 katmanlı devre kartı, 300 Cycle IST testini geçmiştir. Yukarıdaki ürünlerde kara delikler, mSAP işlemi kullanılarak L2 / 10 ve L3 / 11'de kullanılmaktadır. Kör deliklerin boyutu 80 ~ 100 x 45 m'dir ve her devre kartı 2 milyon kör delik içerir.

İşlemdeki karbon kalıntılarını kontrol etmek için AOI kullanın. İnceleme sonuçları, 5.000 PSM / ay çıktıda hiçbir kusur tespit edilmediğini gösterdi. Bu devre kartlarının elektrokaplaması, dikey bir sürekli elektrokaplama (VCP) üretim hattında yapılır; iç katman, Tent-Etch işleminin tam plakalı elektrokaplamasını benimser ve mSAP katmanı, desen elektrokaplaması olmalıdır. Şekil 6'daki elektron geri saçılım kırınımı (EBSD) görüntüsü, hedef ped ile elektrolizle kaplanmış bakır katman arasındaki arayüzde tane boyutunun tekdüzeliğini gösterir.